Wie kann die Gravurgenauigkeit des Makerspace-Laserschneiders verbessert werden?

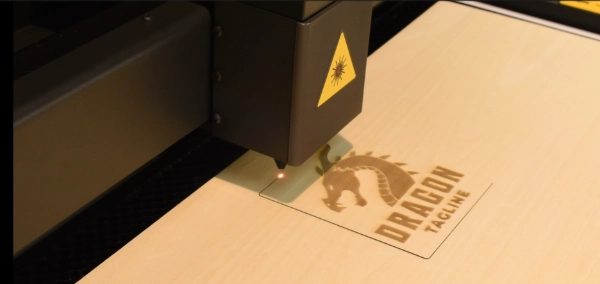

Laserschneider sind unverzichtbare Werkzeuge in Makerspaces und ermöglichen präzises Schneiden und Gravieren auf einer Vielzahl von Materialien wie Holz, Acryl, Leder und mehr. In diesem Blogbeitrag erläutert Good-Laser als Lieferant von Laserschneider-Graviermaschinen, wie die Gravurgenauigkeit von Makerspace-Laserschneidern verbessert werden kann , um qualitativ hochwertige Produkte sicherzustellen.

1. Optimieren Sie den Laserfokus und die Punktgröße

Für eine präzise Gravur ist die Erzielung eines scharfen Brennpunkts von entscheidender Bedeutung. Die Punktgröße des Lasers (der kleinste Bereich, auf den der Laser fokussiert werden kann) hat direkten Einfluss auf die Auflösung und Schärfe des gravierten Designs. Befolgen Sie diese Schritte, um den richtigen Fokus sicherzustellen:

- Kalibrieren Sie die Höhe der Z-Achse: Viele Laserschneider verfügen über ein verstellbares Bett oder eine Autofokus-Funktion. Verwenden Sie den vom Hersteller empfohlenen Fokusabstand zwischen Laserkopf und Material. Wenn verfügbar, verwenden Sie einen Rampentest: Platzieren Sie ein Material in einem geneigten Winkel und gravieren Sie eine gerade Linie. Der schärfste Teil der Linie zeigt den optimalen Fokuspunkt.

- Abstimmung der Spotgröße: Für feinere Details verwenden Sie ein Objektiv mit einer kleineren Brennweite (z. B. ein 1,5-Zoll-Objektiv). Eine kürzere Brennweite erzeugt einen engeren Punkt, ideal für feine Gravuren, verringert jedoch die Schärfentiefe.

- Reinigen der Optik: Staub oder Rückstände auf den Spiegeln und der Linse können den Laserstrahl streuen und so die Präzision beeinträchtigen. Reinigen Sie die Optik regelmäßig mit alkoholbasierten Brillenputztüchern, um die Strahlklarheit zu gewährleisten.

2. Steuern Sie die Laserleistungs- und Geschwindigkeitseinstellungen

Das Gleichgewicht zwischen Kraft und Geschwindigkeit bestimmt die Tiefe und Qualität einer Gravur. Falsche Einstellungen können zu Überhitzung, Verkohlung oder ungleichmäßigen Linien führen. Eine Feinabstimmung dieser Einstellungen je nach Material und gewünschtem Effekt ist unerlässlich.

- Testgitter verwenden: Gravieren Sie für jedes Material ein Gitter mit unterschiedlichen Leistungs- und Geschwindigkeitswerten, um die optimale Kombination zu ermitteln. Materialien wie Sperrholz benötigen eine geringere Leistung, um Verbrennungen zu vermeiden, während Acryl für tiefere Gravuren eine höhere Leistung benötigt.

- Frequenzmodulation: Steuern Sie bei CO₂-Lasern die Pulsfrequenz (gemessen in Hz). Niedrigere Frequenzen (z. B. 300 Hz) erzeugen klarere Linien auf Holz, während höhere Frequenzen (z. B. 1000 Hz) glattere Oberflächen auf Acryl erzeugen.

- Leistungsstabilität: Laserröhren verlieren mit der Zeit an Effizienz. Um die Präzision aufrechtzuerhalten, messen Sie die Ausgangsleistung regelmäßig mit einem Laserleistungsmessgerät und kalibrieren Sie die Einstellungen entsprechend neu.

3. Minimieren Sie Strahldrift und mechanische Probleme

Die Lasergenauigkeit hängt von der mechanischen Präzision des Portalsystems ab, das den Laserkopf bewegt. Mit der Zeit können sich Komponenten lockern oder verschleißen, was zu Drift oder Fehlausrichtung führen kann. Regelmäßige Wartung sorgt für eine gleichbleibende Leistung.

- Gantry-Ausrichtung: Überprüfen Sie die Ausrichtung der X- und Y-Achsen, um sicherzustellen, dass sich der Laserkopf perfekt senkrecht bewegt. Verwenden Sie ein quadratisches Lineal oder ein Winkelmaß, um die Ausrichtung zu überprüfen und bei Bedarf die Riemenspannung anzupassen.

- Spiegelausrichtung: Viele CO₂-Laserschneider verwenden mehrere Spiegel, um den Strahl auf den Arbeitsbereich zu richten. Falsch ausgerichtete Spiegel können dazu führen, dass der Strahl außermittig auftrifft oder den Fokus verliert. Verwenden Sie eine Ausrichtungsvorrichtung oder Zielpapier, um die Spiegel so auszurichten, dass der Strahlengang auf jeder Stufe perfekt zentriert ist.

- Schienen und Lager schmieren: Staub und Schmutz können Reibung auf den Linearschienen verursachen und die Präzision verringern. Reinigen und schmieren Sie die Schienen regelmäßig mit nicht fettenden Schmiermitteln wie PTFE oder einem Spray auf Silikonbasis.

4. Verwenden Sie höhere Auflösungseinstellungen (DPI)

Die Auflösung einer Gravur wird in Punkten pro Zoll (DPI) gemessen. Eine höhere DPI erzeugt feinere Details, indem mehr Punkte in einen bestimmten Bereich gepackt werden, kann jedoch die Verarbeitungszeit verlängern. Allerdings profitieren nicht alle Materialien von extrem hohen DPI-Einstellungen.

- Wählen Sie DPI basierend auf dem Material: Verwenden Sie 300–500 DPI für Holz, da höhere Einstellungen zu Überbrennen führen können. Bei Acryl kann eine höhere DPI (z. B. 600–1000 DPI) eine polierte Oberfläche erzielen.

- Balance zwischen Geschwindigkeit und Auflösung: Der Betrieb eines Laserschneiders mit extrem hoher DPI und hoher Geschwindigkeit kann aufgrund mechanischer Vibrationen zu einer Verringerung der Präzision führen. Wenn eine höhere DPI erforderlich ist, sollten Sie erwägen, die Geschwindigkeit zu verringern, um übersprungene Schritte zu vermeiden.

5. Stellen Sie mit Vorrichtungen eine konsistente Materialpositionierung sicher

Selbst geringfügige Verschiebungen bei der Materialplatzierung können zu Gravurfehlern führen, insbesondere bei mehrstufigen Projekten. Eine Positionierungsvorrichtung sorgt für eine konsistente Ausrichtung über mehrere Arbeitsgänge hinweg.

- Erstellen Sie benutzerdefinierte Vorrichtungen: Schneiden Sie eine Schablone aus Pappe oder Sperrholz, die das Material sicher an Ort und Stelle hält. Diese Vorrichtung kann für die Massengravur wiederverwendet werden.

- Verwenden Sie Wabenbetten oder Nadeltische: Diese Systeme verhindern, dass sich Materialien während der Gravur verziehen oder bewegen. Die Wabenstruktur reduziert außerdem die Rückreflexion und verbessert so die Qualität von Gravuren auf reflektierenden Materialien wie Acryl.

6. Temperatur- und Lüftungssysteme verwalten

Temperaturschwankungen und schlechte Belüftung können die Gravurqualität beeinträchtigen, insbesondere bei empfindlichen Materialien wie Holz und Stoff.

- Kontrollieren Sie die Umgebungstemperatur: Laserröhren reagieren empfindlich auf Temperaturänderungen. Stellen Sie sicher, dass die Raumtemperatur im empfohlenen Bereich bleibt (normalerweise 20–25 °C oder 68–77 °F), um eine stabile Strahlleistung aufrechtzuerhalten.

- Belüftung und Luftunterstützung: Eine ordnungsgemäße Belüftung verhindert, dass Rauch den Laserstrahl beeinträchtigt. Verwenden Sie eine Luftunterstützung (einen kleinen Luftkompressor), um Rauch aus dem Gravurbereich wegzublasen, um das Risiko von Verbrennungen zu verringern und die Klarheit der Details zu verbessern.

7. Softwarekalibrierung und Dateivorbereitung

Selbst bei präziser Hardware können schlechte Softwareeinstellungen die Gravurgenauigkeit beeinträchtigen. Stellen Sie sicher, dass die Software des Laserschneiders ordnungsgemäß kalibriert ist.

- Vektor- und Rasterdateien optimieren: Stellen Sie sicher, dass Vektorpfade geschlossen und frei von überlappenden Linien sind. Verwenden Sie für Rastergravuren Dithering-Methoden (z. B. Floyd-Steinberg), um weichere Farbverläufe zu erzeugen.

- Korrekt für Schnittfuge: Die Schnittfuge (Breite des Laserschnitts) kann sich beim Gravieren oder Schneiden präziser Komponenten auf die Passform auswirken. Kompensieren Sie die Schnittfuge in Designdateien, indem Sie Pfade versetzen, um den Materialabtrag zu berücksichtigen.

- Suchen Sie nach Software-Updates: Aktualisieren Sie regelmäßig sowohl die Lasersteuerungssoftware als auch die Firmware, um die Kompatibilität mit neuen Materialien und verbesserte Gravuralgorithmen sicherzustellen.

8. Überwachen und messen Sie die Ausgabe mit Testmustern

Präzise Ergebnisse hängen davon ab, dass die Leistung des Laserschneiders regelmäßig anhand standardisierter Testmuster überprüft wird.

- Kalibrierungsmuster eingravieren: Verwenden Sie Testmuster wie Gitter, Linien und Kreise, um die Ausrichtung und Auflösung des Lasers zu beurteilen. Vergleichen Sie die Ausgabe mit bekannten Messungen, um Abweichungen zu erkennen.

- Verwenden Sie eine Messuhr zur Bettnivellierung: Wenn Ihr Laserschneider über ein bewegliches Bett verfügt, verwenden Sie eine Messuhr, um sicherzustellen, dass das Bett über den gesamten Arbeitsbereich eben ist, und verhindern Sie so Fokusungleichmäßigkeiten.

Abschluss

Die Verbesserung der Gravurgenauigkeit eines Makerspace-Laserschneiders erfordert eine Mischung aus mechanischen, optischen und Softwareanpassungen. Regelmäßige Wartung – wie Spiegelausrichtung, Bettnivellierung und Reinigung der Optik – sorgt für eine gleichbleibende Leistung. Darüber hinaus tragen die Feinabstimmung der Leistungseinstellungen, die Verwendung von Positionierungsvorrichtungen und die Verwaltung der Umgebungsbedingungen dazu bei, detaillierte, hochwertige Gravuren zu erstellen. Durch die Umsetzung dieser Strategien können Makerspaces die Präzision ihrer Laserschneider verbessern und zuverlässige Ergebnisse für alle Benutzer liefern.

de

de