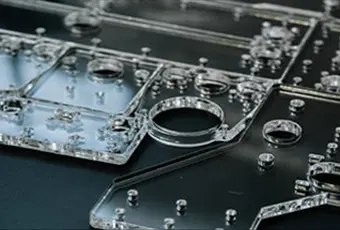

CO2-Lasergravurmaschine, Acryl-Schneidleistung

Lasergravurmaschinen sind in Branchen unverzichtbar geworden, in denen präzises Schneiden und Gravieren von Materialien erforderlich ist, insbesondere von Nichtmetallen wie Acryl. Aufgrund seiner Klarheit, Vielseitigkeit und relativ einfachen Schneidbarkeit wird Acryl in zahlreichen Branchen eingesetzt, von der Beschilderung bis zur Kunst. Allerdings bringt das Schneiden von Acryl mit Lasergravurmaschinen technische Herausforderungen und Leistungsfaktoren mit sich, die je nach Maschinenspezifikationen, Lasertyp, Leistungseinstellungen und Kühlmethoden erheblich variieren können. Good-Laser bietet einen detaillierten Einblick in die technischen Faktoren, die die Leistung von Lasergravurmaschinen für das Schneiden von Acryl beeinflussen.

1. Lasertypen und ihre Auswirkungen auf das Schneiden von Acryl

Die beim Acrylschneiden hauptsächlich verwendeten Lasertypen sind CO2-Laser und Faserlaser. CO2-Laser sind aufgrund ihrer Wellenlänge, typischerweise etwa 10,6 Mikrometer, die von Acrylmaterialien stark absorbiert wird, die häufigste Wahl zum Schneiden und Gravieren von Acryl. Faserlaser, die bei etwa 1,06 Mikrometern arbeiten, sind zum Schneiden von Acryl weniger geeignet, da das Material für diese Wellenlänge transparenter ist, was zu einer ineffektiven Absorption und einer schlechten Schneidleistung führt.

Hauptmerkmale von CO2-Lasern zum Acrylschneiden:

- Wellenlängenabsorption: Die Wellenlänge von 10,6 Mikrometern von CO2-Lasern eignet sich gut für die thermische Absorption in Acryl, was ein effizientes Schmelzen und glattes Schneiden fördert.

- Strahlqualität: Hochwertige CO2-Laserstrahlen ermöglichen eine bessere Kontrolle über den Schnitt und minimieren Verkohlungen und Kantenverzerrungen, die aufgrund thermischer Effekte auftreten können.

- Leistungsbereiche: Für dickes Acryl werden CO2-Laser mit höherer Leistung (60 W bis 150 W) empfohlen, um glatte Schnitte ohne mehrere Durchgänge zu erzielen. Allerdings bedeutet eine höhere Leistung auch einen höheren Wärmeeintrag, der sich auf die Kantenqualität auswirken kann.

2. Leistungseinstellungen und ihr Einfluss auf Acrylschnitte

Die Einstellungen der Laserleistung sind einer der kritischsten Faktoren, die die Schnittqualität bei Acryl beeinflussen. Niedrigere Leistungseinstellungen führen typischerweise zu langsamen Schnittgeschwindigkeiten und erfordern mehrere Durchgänge, während eine übermäßig hohe Leistung zum Schmelzen, Verkohlen oder Verziehen des Acryls führen kann.

- Geringe Leistung (10 W – 30 W): Ideal für dünne Acrylplatten (1–2 mm) und hauptsächlich für Gravurzwecke. Niedrige Leistungseinstellungen verringern das Risiko einer Kantenverfärbung oder eines Überschmelzens.

- Mittlere Leistung (30 W – 60 W): Geeignet für mittlere Dicken (3–5 mm), bei denen Schnitte in einem Durchgang möglich sind, was ein Gleichgewicht zwischen Geschwindigkeit und Qualität ermöglicht.

- Hohe Leistung (60 W und mehr): Empfohlen zum Schneiden dicker Acrylplatten (bis zu 10 mm und mehr). Allerdings wird die Wärmeeinflusszone (HAZ) bei diesen Einstellungen stärker ausgeprägt und erfordert eine zusätzliche Kühlung oder Anpassungen der Geschwindigkeit, um einen Wärmestau zu verhindern.

Für die meisten Projekte ist eine Leistungseinstellung zwischen 50 % und 70 % der maximalen Leistung der Maschine optimal. Durch Anpassen dieses Bereichs und Feinabstimmung der Schnittgeschwindigkeit können sowohl die Schnittqualität als auch die Kantenbearbeitung verbessert werden.

3. Schnittgeschwindigkeit und ihre Auswirkungen auf die Kantenqualität

Die Schnittgeschwindigkeit hängt eng mit den Leistungseinstellungen zusammen und muss sorgfältig angepasst werden, um die Qualität mit der Schnittzeit in Einklang zu bringen. Eine zu hohe Geschwindigkeit kann zu unvollständigen Schnitten oder ausgefransten Kanten führen, während eine zu niedrige Geschwindigkeit zu Verbrennungen und unerwünschtem Schmelzen führen kann.

- Hohe Geschwindigkeit: Am besten für dünnere Acrylplatten und Gravuren geeignet, bei denen Präzision nicht so wichtig ist, z. B. beim Erstellen von Mustern oder Designs, die keine tiefen Schnitte erfordern.

- Mittlere Geschwindigkeit: Empfohlen für allgemeines Schneiden von Acryl mit einer Dicke zwischen 3 mm und 5 mm, da es einen sauberen Schnitt bietet und gleichzeitig die thermische Belastung des Materials kontrolliert.

- Niedrige Geschwindigkeit: Notwendig zum Schneiden dicker Acrylplatten, insbesondere wenn hohe Leistung erforderlich ist. Durch die Reduzierung der Geschwindigkeit hat der Laser genügend Zeit, das Material vollständig zu durchdringen, ohne dass es zu einem erneuten Aufschmelzen oder Verziehen kommt.

Das ideale Verhältnis zwischen Geschwindigkeit und Leistung hängt von der Art und Dicke des Acryls ab. Beispielsweise lässt sich extrudiertes Acryl im Allgemeinen schneller schneiden als gegossenes Acryl, bei komplizierten Designs bietet gegossenes Acryl jedoch häufig eine höhere Qualität und Haltbarkeit.

4. Überlegungen zur Fokuslinse und Spotgröße

Die in einer Lasergravurmaschine verwendete Linse bestimmt die Punktgröße, die sich direkt auf die Detailgenauigkeit und Präzision des Schnitts auswirkt. Objektive mit kürzeren Brennweiten (z. B. 1,5 Zoll) erzeugen einen kleineren, feineren Fleck, was zu einer höheren Präzision führt, sind jedoch in der Schnitttiefe begrenzt.

- 1,5-Zoll-Brennweite: Ideal für detaillierte Schnitte und Gravuren auf dünnen Acrylplatten. Diese kurze Brennweite bietet eine hervorragende Auflösung und reduziert die Schnittfugenbreite (die Breite der Schnittlinie), was ideal für komplizierte Designs ist.

- 2,0-Zoll-Brennweite: Bietet ein Gleichgewicht zwischen Schnitttiefe und Präzision. Es ist vielseitig zum Gravieren und Schneiden von mitteldickem Acryl (3–5 mm) ohne nennenswerten Verlust der Kantenqualität.

- 2,5 Zoll und mehr: Geeignet für tiefe Schnitte in dicken Acrylplatten. Eine längere Brennweite ermöglicht es dem Laser, tiefer einzudringen, geht jedoch aufgrund der größeren Punktgröße zu Lasten der Präzision.

5. Kühlsysteme und ihre Rolle beim Acrylschneiden

Acryl ist sehr anfällig für thermische Verformung, daher ist die Steuerung der Wärmeableitung für die Aufrechterhaltung der Qualität von entscheidender Bedeutung. Viele Lasergravurmaschinen sind mit Kühlsystemen ausgestattet, die eine Überhitzung verhindern.

- Luftunterstützung: Ein Luftunterstützungssystem leitet einen Luft- oder Gasstrom auf den Schneidbereich, der nicht nur die Hitze reduziert, sondern auch Rückstände entfernt, was zu saubereren Schnitten führt.

- Wasserkühlung: Hochleistungs-CO2-Laser benötigen häufig eine Wasserkühlung, um eine stabile Leistung aufrechtzuerhalten, insbesondere bei längeren Schneidsitzungen. Eine ordnungsgemäße Wasserkühlung verhindert eine Überhitzung, die zu Rissen oder Verformungen im Acryl führen kann.

- Kühlsysteme: Kühlgeräte werden häufig bei Hochleistungslasern verwendet, um die optimale Temperatur der Laserröhre aufrechtzuerhalten. Eine stabile Röhrentemperatur führt zu einer gleichmäßigen Leistungsabgabe und damit zu gleichmäßigen Schnitten.

Die richtige Kühlung ist besonders wichtig für dicke Acrylschnitte, bei denen ein Wärmestau das Material beschädigen und sowohl die Schnittqualität als auch die Maschinenleistung negativ beeinflussen kann.

6. Schnittqualität, Kantenbeschaffenheit und häufige Herausforderungen

Die Qualität einer lasergeschnittenen Kante auf Acryl ist ein wichtiger Leistungsindikator. Ziel ist es, eine klare, polierte Kante ohne Rückstände oder Verkohlungen zu erzielen. Es können jedoch mehrere gemeinsame Herausforderungen auftreten:

- Wärmeeinflusszone (HAZ): Hohe Leistungseinstellungen können zu einer größeren HAZ führen, was zu geschmolzenen Kanten oder leichten Verfärbungen führt. Die Minimierung der HAZ erfordert die Optimierung von Geschwindigkeit und Leistung und kann eine Nachbearbeitung zur Kantenschärfe erfordern.

- Rissbildung: Wenn die Maschine nicht ausreichend gekühlt wird oder die Einstellungen falsch sind, kann Acryl während oder nach dem Schneiden aufgrund von Eigenspannungen reißen.

- Verfärbung: Überhitzung kann zu Verfärbungen oder einem verbrannten Aussehen entlang der Schnittlinie führen. Der Einsatz von Luftunterstützung und die Anpassung der Leistung können dieses Problem mildern.

Abschluss

Lasergravurmaschinen, insbesondere solche mit CO2-Lasern, sind hervorragende Werkzeuge zum Schneiden von Acryl, aber um eine optimale Leistung zu erzielen, müssen zahlreiche technische Faktoren verstanden und verwaltet werden. Von der Auswahl der richtigen Leistungs- und Geschwindigkeitseinstellungen über die Auswahl der geeigneten Brennweite bis hin zur Implementierung effektiver Kühllösungen beeinflusst jede Variable die Qualität des endgültigen Schnitts. Durch die sorgfältige Abstimmung dieser Faktoren können Benutzer hochwertige, präzise Schnitte in Acryl gewährleisten und so eine Reihe von Anwendungen von der bildenden Kunst bis hin zu industriellen Bauteilen ermöglichen.

de

de